بهبود راندمان مصرف انرژی در کورههای قوس الکتریکی (قسمت اول)

سیستم تنظیم کوره قوس الکتریکی (EAF)

سیستم تنظیم کوره قوس الکتریکی بر روی برخی از پارامترهای عملکرد کوره از قبیل انرژی ورودی، مصرف انرژی الکتریکی، مدت زمان برقراری جریان الکتریسیته، میزان مصرف الکترود، تنش وارده بر تجهیزات، تشعشع قوس و پوشش نسوز کوره، تاثیرگذار است.

بنابراین سیستم تنظیم باید برای دستیابی به نتایج فرآیند بهینه تطبیق یابد. با این حال، غالبا تجربه نشان داده است که این امر میسر نیست. سیستم تنظیم از ابتدای راهاندازی بدون هیچگونه تغییری باقی میماند و بهینهسازی مستمر صورت نمیپذیرد. دلیل آن میتواند عدم دانش فنی اپراتور یا سیستمهای محدود باشد.

کف سربارهعلاوه بر بازده بالا از دمش گاز اکسیژن برای واکنشهایتصفیه، کف سرباره مهمترین فرآیند در پالایش مذاب است. محافظت از قوس با استفاده ازکفسازی سرباره برای انتقال نیروی الکتریکی بالا به فلز بدون آسیبرسانی به دیرگدازکوره ضروری است. میزان راندمان انرژی ورودی الکتریکی به روشهای ورود آن بستگی داردو از 100 درصد برای گرمایش مقاومتی در داخل سرباره تا حدود 36 درصد اگر قوس بهسهولت در کوره بسوزد، تغییر میکند که انرژی به واسطه ورود به اتمسفر و تشعشعآجرهای کوره تلف میشود. رفتار کفسازی سرباره به ترکیب سرباره و تکنولوژی تزریقبستگی دارد.

مشعل لولهای مجازی BSE

شبیهسازی مشعل و روشهای تزریق میتواند با استفاده از مشعللولهای مجازی VLB) BSE)انجام شود. مقدمات کوره اساس این شبیهسازی برای بهینهسازیتزریق مواد هم در مشعل و هم از طریق لوله دمش اکسیژن (lancing) است (برابر با دمشگاز اکسیژن). شبیهسازی نشان میدهد که عملکرد VLB با استفاده از تکنیک CFD (الگوریتم دینامیک سیال) محاسبه شده است.

ذوب قراضه

نیازهای عملیاتی برای فرآیندهای ذوب همگن و متقارن است. بهدلیل نقاط سرد الکتریکی استفاده از مشعل برای ایجاد انرژی در مناطقی که قوسالکتریکی به آنجا نمیرسد، بسیار حیاتی است. دلایل استفاده از مشعل به شرح زیر هستند:

* گرم کردن قراضههای سرد و حجم بزرگی از کوره

* ذوب قراضههای موجود در پایین ترین قسمت کوره

* اکسیژن آزاد free oxygen برای برش قراضه بعد از این که قراضه برای اکسید شدن به دمای واکنش لازم رسید.

بامشعلی با شعله کوتاه قسمتهای موجود در جلوی مشعل گرم میشوند اما حرارت به خوبی بهفواصل دور نمیرسد. شکل شعله بهطور انعطافپذیری میتواند برای یک فرآیند ذوب سریعتغییر کند. در روش شعلهای، جریانهای گاز مایع و اکسیژن اکثرا بهصورت استوکیومتریهستند. طی فرآیند دمش اکسیژن (lancing)، جریان اکسیژن متغییر است.

در مشعلحالت اول، حرارت ورودی برابر با 3 مگاوات و جریان اصلی اکسیژن h/3mN350 است. اگرکوره مملو از قراضه سرد باشد این شعله در ابتدای فرآیند ضروری است و تمامی مناطقسرد باید گرم شوند. قراضه سرد بهطور مستقیم در مقابل مشعلها جای میگیرد. به دلیلساختار جعبه مسی بدنه مشعل، شعله به طور مستقیم در جداره جانبی آغاز میشود و ازاین رو هیچ نقطه سردی نمیتواند در پشت مشعلها شکل بگیرد. با یک شعله ملایم قراضه میتواند پیش گرم شود.

با توجه به پیشرفت فرآیند ذوب، شکل شعله نیز تغییرمیکند. اکسیژن ثانویه ورودی زمانی که اکسیژن اصلی کاهش یافت، افزایش مییابد. هدفانتقال گرما از VLBها به سمت مناطق پایینتر کوره برای رسیدن به یک راندمان بالاتراست. در مناطق بالاتر کوره به بیش از این درجه حرارت، برای ذوب قراضه نیاز نیست واگر در حالت یک باقی بماند میتواند منتج به اتلاف انرژی از طریق گازهای خروجی شود. در این زمان جبهه ذوب قراضه در کوره پایینتر است و اکسیژن ثانویه با سرعت بالاتریگرما را در داخل مناطق پایینتر بدنه کوره به دنبال جبهه ذوب قراضه، متمرکز میکند.

در مرحله آخر از عملکرد مشعل، جریان اصلی اکسیژن افزایش مییابد ( حالت مشعل 3). حتی تمرکز شعله بیشتر و حرارت در مناطق پایینتر افزایش مییابد. دوباره جبهه فولاد مذاب به سمت پایین حرکت میکند و مشعلها یک راندمان بالای انرژیشیمیایی را ایجاد میکنند. سرعت گاز در نازل تقریبا به 350 متر بر ساعت میرسد که با یک فاصله از شارژ نگه داشته میشوند.

در گام نهایی از عملکرد صرف مشعل،گرمای شعله از پایین مشعل به قراضه و سطح حمام مذاب منتقل میشود.

بین فرآیند ذوب و تصفیه

با افزایشدمای قراضه، دمای لازم برای واکنش آن با اکسیژن فراهم میشود. هنگامی که این امراتفاق میافتد بهمنظور تهیه اکسیژن آزاد برای برش قراضه در بخشهای پایینی وبالایی کوره، میزان دمش اکسیژن از نازل اصلی، بیشتر از مقدار استوکیومتری ضروریبرای واکنش با گاز مایع افزایش مییابد. این نوع از شعله، مشعل + دمش اکسیژن نامیده میشود.

شبیهسازی فرآیند تصفیه

طی فرآیند پالایش مذاب، میزان جریان اکسیژن بین 1300 و h/3mN 2700 امکانپذیر است.

درمثال شبیهسازی شده، برای ورود اکسیژن اصلی یک جریان h/3mN 1800 انتخاب شده است. هدف دستیابی به فرآیند کربنزدایی سریع و حرارتدهی برای رسیدن به دمای بارگیری است.

فرآیند دمش اکسیژن VBL نیز تحت شرایط کوره شبیهسازی شد.

کربنموجود در سرباره با اکسیژن واکنش نشان میدهد که میتواند به این مناطق برسد و CO تشکیل میشود. منطقه اطراف جریان اکسیژن مملو از اکسیژن اضافی میشود و کربن بهداخل سرباره راه نمییابد. غلظت اکسیژن در این منطقه برابر با 10 تا 15 درصد از کل جریان اکسیژن است، یعنی 85 تا 90 درصد از اکسیژنی که میتواند به منطق واکنش رسیده و با کربن سرباره واکنش کند.

اندازهگیری میزان تصفیه

میزان بازده تزریق O2 را میتوان با توجه به غلظت کربنموجود در فلز اندازهگیری کرد. میزان اکسیداسیون دیگر عناصر را نمیتوان بهطورمستقیم تعیین کرد، اگرچه در حدود 30 درصد از مقدار اکسیژن برای برخی ترکیبات (آهن،سیلیسیم، منگنز) بهکار میرود.

در این آزمون کل اکسیژن ورودی بااکسیداسیون کربن مقایسه شده است.

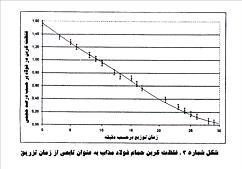

در شکل شماره 3 غلظت کربن گرمایی از هر دوکوره به شکل تابعی از زمان دمش نشان داده شده است. میانگین سرعت کربن زدایی با 5/6واحد در هر دقیقه به 2/0 درصد کربن رسیده است.

در نتیجه میتوان اینگونهدریافت که در ناحیه بین 6/1 درصد کربن تا کمتر از 2/0 درصد کربن، کربنزدایی با یکسرعت ثابت انجام میشود. مذاب از کورههایی شارژ شده با قراضه و چدن مذاب که درآنجا غلظت کربن مورد نظر در حدود 5/0 تا 6/0 درصد برای فولادهای خطوط راهآهن است،تخلیه میشوند. درکمتر از 2/0 درصد کربن، سرعت کربن زدایی به دلیل وجود میزان کمتریاز کربن، کاهش مییابد و همچنین بازده تعیین شده VBL نیز با افت مواجهمیشود.

برای محاسبات، با فرض بر سوختن جزئی C به CO ،به عنوان مهمترینواکنش برای محاسبه بازده حداقل اکسیژن بدون آهن، سیلیسیم و غیره، مورد مطالعه قرارگرفت .

بازده دمشی2 O احتراقی C = 74 درصد

به دلیل کربن موجودپایین برای واکنش، بازده کربن اکسیژن درکمتر از 2/0 درصد کربن تا 40 درصد کاهشمییابد و درکمتر از 1/0 درصد کربن، تا 20 درصد افت میکند. در این حالت آهن بیشتریذوب میشود.

تکنولوژی BSE، ناشی از راندمان بالای مواد ورودی و انعطافپذیری عملیاتی در این تکنولوژی، از نقطه نظر شیمیایی، عملکرد یک کوره بهینه شده ممکن است.

در حالحاضر در حدود 187 مانیپولاتور لوله اکسیژن استاندارد در حال بهره برداری هستند وعلاوه بر آن 19 مانیپولاتور لوله اکسیژن نوع 2 ( با یک سیستم نمونه برداری اتوماتیک دما) نیز نصب شده اند.

تزریق از جداره جانبی امکان عملکرد اتوماتیک شامل برنامهریزی آزاد و تنظیم آزاد تمام جریانها را فراهم میآورد.

از سال 1999 به طور کل در حدود 40 سیستم VLB درسرتاسر دنیا نصب شدند. کارایی بالای انرژیشیمیایی ورودی، افزایش تنوع همه سیستمها برای پاسخگویی به نیاز مشتریان توأم باتکنیکهای پیشرفته و قابل اطمینان، مزایای بهره برداری را به همراه داشته است.

یک کوره الکتریکی 100 تنی AC با تجهیزات انرژی شیمیایی جدید و تنظیمات جدید

تجهیزات نصب شده در این کوره شامل یکمانیپولاتور لوله اکسیژن نوع 2، VLB و تنظیم الکترود است. نتایج بدست آمده از اینتحقیق را در شکل 4 مشاهده میکنید . در این تحقیق عملکرد کوره به واسطه تغییر چینشقراضه، عملکرد ترانسفورماتور (مبدل) و تجهیزات انرژی شیمیایی بهینهسازی شده است. ترکیب این سه تکنیک منتج به ایجاد یک اختلاف 19 درصدی کاهش در زمان برقراری جریانالکتریسیته و همچنین کاهش 12 درصدی در میزان مصرف انرژی با همان مقدار اکسیژن و گاز ورودی شده است.

در این تحقیقات روش چینش قراضه در کوره را تغییر دادیم بهطوری که کارایی فرآیند ذوب بهبود یافته و امکان ورودی انرژی بالاتری را فراهم آوردو منجر به کم شدن تلفات طی دوره برقراری جریان شد و با نصب مانیپولاتور لوله اکسیژندر جلوی درب کوره و انژکتورهای جداره جانبی تشکیل سرباره کفآلود نیز بهبود یافت. علاوه بر آن به دلیل فقط نیاز به تزریق آهک در صورت بالا بودن میزان فسفر، مصرف آننیز با کاهش مواجه شد.

برای دیدن قسمت دوم کلیک کنید.

:: برچسبها:

کوره

راندمان مصرف

انرژی

قوس الکتریکی