بهبود راندمان مصرف انرژی در کورههای قوس الکتریکی (قسمت دوم)

برای دیدن قسمت اول کلیک کنید.

چگونه راندمان کورههای قوس الکتریکی را بهبود دهیم؟

راندمان کاهش یافته در عملیات کورههای قوس الکتریکی از عدم بهینهسازی انرژی الکتریکی یا شیمیایی ورودی ناشی میشود. قرارگیری صحیح انژکتورها (نازلها) در جداره کناری کوره، یک مانیپولاتور لولهlance manipulator در درب سرباره و تنظیم الکترود از عواملی هستند که نقش مهمی را در کاهش برق مصرفی در واحد زمان، بهبود بهرهوری و بازده و همچنین کاهش مصرف انرژی ایفا میکنند.

عملیاتهای کوره قوسی باید بهگونهای بهینه شود که در شرایط معین، با توجه به حداقل مصرف مواد در کوره، حداکثر خروجی ممکن بهدست آید. اعمال فرآیندهای بهبودهای مختلف در عملیات کوره قوس الکتریکی منتج به کاهش زمان بارگیری (TTT)، مصرف نیروی الکتریسیته و الکترود کمتر میشود.

امروزه مصرف انرژی الکتریسیته میتواند تا kWh/t/min 300 کاهش یابد و مدت زمان TTT نیز با توجه به مواد اولیه ورودی (قراضه، ضایعات آهنی، چدن مذاب و یا ترکیبی از اینها)، نوع کوره (AC یا DC) و این که آیا قراضه نیازی به پیشگرم شدن دارد، روشهای ذوب فلز میتواند تا 30 دقیقه کاهش یابد. همچنین در این چالش فنی وسیع، افزایش انرژی شیمیایی ورودی و عملکرد کف سرباره دارای تاثیرات عمدهای در کاهش مصرف انرژی در هنگام برقراری جریان الکتریسیته هستند.

عوامل موثر در مصرفانرژی

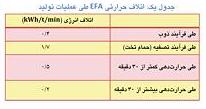

جدول یک بهطور مختصر اتلاف حرارتی معمولی بهازای هر تنفولاد مذاب در هر دقیقه از عملیات یک کوره قوس الکتریکی (EAF) را نشانمیدهد.

بیشترین تلفات حرارتی در طی فرآیند پالایش مذاب مشاهده میشود. مطابق با مقادیر بهدست آمده از یکی از کورههای قوس الکتریکی در BSW,BSE، اتلافحرارتی در طی زمان توقف تقریبا K/m 3/3 محاسبه میشود. با یک ضریب حرارتی برابر با kWh/t/min 5/0، اتلاف انرژی میانگینی بالغ بر kWh/t/min 7/1 بهدستمیآید.

زمان قطع جریان الکتریسیته

بیشترینتلفات در زمان قطع برق(POFF) اتفاق میافتد که طی زمانهای تاخیر و تنظیم کوره رخمیدهد. طی این دورههای زمانی کوره محتوی تهبار مذاب، در حال سرد شدن است. دراکثر موارد زمان POFF کمتر از 30 دقیقه است که طبق جدول یک اتلاف انرژی آن kWh/t/min 5/0 میشود. تلفات بیشتری نیز در زمانی که کوره در انتظار بارگیریمیباشد، دیده شده است. هدف کلی، کوتاهتر کردن زمان POFF از طریق بهینهسازی تمامیفرآیندهایی است که با زمانهای از کارافتادگی خواسته یا ناخواسته و زمانهای تنظیماضطراری مختل میشوند. توقف خواسته یا ناخواسته، مرتبط با نگهداری و تجهیزات بوده وزمانهای تنظیم وابسته به کیفیت بهرهبرداری و محدودیتهای تدارکاتیهستند.

زمانهای برقراری جریانالکتریسیته

تلفات متناسب با زمان ذوب هستند اما با عدم کاراییانرژی ورودی تلفات نیز افزایش مییابند. انرژی ورودی بهینه متضمن به حداقل رساندنتلفات ناشی از زمان بهرهبرداری کوتاه است اما علاوه بر آن، مصرف انرژیهای ورودیمختلف، نیروی برق، اکسیژن و گازمایع را نیز به حداقل میرساند. انرژیهای ورودیاولیه کوره EAF، الکتریکی و شیمیایی هستند در حالیکه انرژیهای ثانویه میتواننداز طریق قراضه پیشگرم شده توسط یک محور استوانهای یا نوار نقاله اضافهشوند.

تلفات میتوانند از خنککننده آبی کوره و از گازهای خروجی ناشی شونداما علاوه برآن انرژی الکتریکی ورودی ناکارآمد (بهعنوان مثال بهواسطه وجود کفسرباره اندک) یا استفاده از ابزارهای ناکارامد برای اعمال انرژی شیمیایی (مانندنازلها و مشعلها) نیز میتوانند منجر به تلفات شوند. بیشترین تاثیرات در زمینهاتلاف انرژی مربوط به مواد ورودی به کوره که اکثرا بازده معینی دارند، مقدار سربارهو همچنین نحوه ذوب است اما علاوه بر آن فرآیند آمادهسازی شارژ قراضه از قبیلاندازه برش و روش چینش آنها در سبد، منتج به تفاوتهای اساسی در مصرف انرژی کورهمیشود.

هدف از نصب تجهیزات انرژی شیمیایی، بهینهسازی انرژی ورودی ازمرحله ذوب تا تصفیه مذاب و همچنین به حداقل رساندن تلفات است. مضاف بر آن، درنتیجهکوتاه کردن زمان فرآیند، تلفات نیز کاهش مییابند.

در اکثر موارد، از دیگرتاثیرات عمده میتوان به مواد خام ورودی که بدون تغییر باقی میمانند اشاره کرد وفرآیند برای نوع مواد اولیه خاص باید بهینه شود.

این تجهیزات انرژی شیمیاییموجود در BSE برای تزریق اکسیژن، سوخت و مواد جامد بهکار میروند که شامل بخشهایزیر هستند:

ـ انژکتورهای درب سرباره با لولههای مصرفی

ـانژکتورهای جداره جانبی برای مواد جامد پودری

ـ انژکتورهای EBT جداره جانبیکه در یک زمان اکسیژن و مواد جامد را تزریق میکنند

ـ انژکتور لولهای مایعمجازی (VLB) برای سوختهای مایع

در سرتاسر دنیا، انژکتورهای BSE به منظورتغذیه انرژی شیمیایی در کوره برای انواع مختلفی از مواد اولیه از آهن اسفنجی تا چدنمذاب بهکار گرفته میشوند. برای دستیابی به بهترین کارایی در یک تاسیسات خاص هریکنیازمند طراحی ویژهای هستند.

انرژی شیمیاییورودی

بهمنظور مصرف کمتر انرژی الکتریکی، برای یک ماده اولیهورودی مشخص، ورودی انرژی شیمیایی مؤثر، مهمترین عامل تاثیرگذار روی عملیات کوره ازذوب کردن همگن تا تصفیه سریع است.

در کورههایی که با 100 درصد قراضه شارژمیشوند، فرآیند ذوب میتواند تشدید شود و به واسطه مسلح بودن به یک عملیاتسوختپاشی موثر، برای تمامی مواد اولیه ورودی، یک مذاب همگن حاصل میشود. در مرحلهتصفیه، برای دکربورایز کردن (کربنزدایی) مذاب ما به دمش گاز اکسیژن نیاز داریم کهاین دمش انرژی مضاعفی را ایجاد کرده، موجب هم زدن حمام مذاب و همگنسازی آن میشود. برای تولید یک کف سرباره مناسب که برای ورود نیروی الکتریکی کارآمد ضروری است، وجودمسیرهایی برای پاشش کربن لازم است. مزیت تکنولوژی تزریق اکسیژنBSE، استفاده کارآمداز انرژی شیمیایی در طی مراحل ذوب و تصفیه مذاب برای دستیابی به یک کوره عملیاتی بابهرهوری بالا است.

تزریق لولهای با کارایی بالا

استفاده از یک لوله مانیپولاتور برای تزریق اکسیژن یا ذراتجامد، منتج به بازده بالای مواد مصرفی میشود. یکی از مشکلات موجود طی فرآیند ذوب،برش قراضه با لوله دمش اکسیژن در بخشهای پایینتر کوره و ایجاد فعل و انفعال بینبار پاشنه چدن مذاب و قراضه است. علاوه بر آن، ناحیه درب سرباره نیز میتواند بااستفاده از لولههای دمشی اکسیژن تمیز شود. در مرحله تصفیه که در فاز حمام تختانجام میشود، برای تسریع تصفیه و همزدن حمام مذاب، اکسیژن و کربن بین سرباره وفولاد مذاب تزریق میشوند. با این روش مواد جامد از قبیل سنگ آهک یا ذرات ریز آهناسفنجی را نیز میتوان تزریق کرد و همچنین در مواقعی که در تولید فولادهای مخصوصنیاز به افزایش میزان کربن باشد، تزریق کربن به داخل حمام مذاب با این ابزارامکانپذیر است.

تجهیزات جداره جانبی کوره

باتوجه به انرژی ورودی الکتریکی، کوره قوس الکتریکی نامتعادل است. شدت نقاط داغ درکوره به میزان انرژی ورودی، مبدل نیرو (ترانسفورماتور) و قطر کوره بستگی دارد. درکورههای DC تک الکترودی، تنها یک نقطه داغ وجود دارد که مکان آن به انحنای قوسالکتریکی بستگی دارد. در کورههای AC که دارای سه الکترود هستند، چند نقطه داغ وجوددارد اما در هر دو مورد مناطق بزرگی از کوره طی فرآیند ذوب خنک باقی میماند. برایاجتناب از ماسیدن مذاب در این مناطق سرد، فرآیند ذوب باید از طریق شارژ مخلوطی ازقراضه و چیدن آن در کوره و به وسیله حرارتدهی به نقاط سرد با انرژی شیمیایی، بهینهشود.

تجهیزات جداره جانبی برای فرآیند ذوب

باورود انرژی شیمیایی از مشعل، فرآیند ذوب میتواند از نظر حرارتی متوازن شود. مشعلها بهطور معمول در یک منطقه سرد و همچنین برخی اوقات در مناطق ویژهای مانندقسمت زیرین محفظه شارژ سنگ آهک نصب میشوند. در هر کوره منطقه خاصی برای آنها درنظر گرفته شده است. مصرف انرژی الکتریکی در حدودkwh/t 30 تا 50 میتواند کاهش یابداما در هنگام فرآیند ذوب یک اتلاف انرژی در میزان تاثیر مشعل اتفاق میافتد. درآغاز فرآیند ذوب، مشعل کاملا با قراضه پوشانده میشود و اکثر حرارت ورودی مورداستفاده قرار میگیرد، اما در زمان ذوب شدن، مشعل دیگر با قراضه پوشانده نشده است واز این رو انرژی به هدر میرود.

از این رو هدف اصلی در نصب یک مشعل در EAF بایدبالا نگه داشتن کارایی کوره و جلوگیری از ایجاد مناطق سرد (بهعنوان مثال در قسمتبالایی مشعل) که احتمال ماسیدن مذاب در آنها وجود دارد، باشد. اختلاف در نحوه قرارگرفتن مشعلها ناشی از مشکلات خاص در عملکرد کوره است از این رو هدف طراحیراهحلهای سفارشی برای تجربه هریک از مشتریان است.

ابزارجداره جانبی برای پالایش مذاب

در مرحله تصفیه، فعل و انفعالاتمتالورژیکی در حمام فولاد مذاب و سرباره منجر به ایجاد مقدار زیادی انرژی شیمیاییمیشود. در این مرحله اکسیژن نیز دمیده میشود. میزان صرفهجویی در انرژی الکتریکیبه واسطه دمش گاز اکسیژن به بیش از 5kWh/Nm3 از گاز 2O میرسد که یک صرفهجویی خالص 4 تا

5kWh/Nm3/4 حتی بیشتر از انرژی موردنیاز برای تولید اکسیژن (5/0 تا 1kWh/Nm3) است.

کل انرژی شیمیایی ورودی به مواد ورودی بستگی دارد و بین 50تا kWh/t300 متغیر است.

همچنین انرژی کلی بهازای هر نیوتن متر مربع گاز 2O با توجه به مواد ورودی بهطور مثال اگر چدن مذابی با کربن و سیلیسیم بالا شارژ شودیا قراضه با کربن پایین، تغییر میکند. بر طبق بررسیهای انجام شده، میزان انرژیارائه شده بین 2kWh/Nm3/3 2O تا بیش از 8kWh/Nm3/6 2O متفاوت است.

بهویژهاگر مقدار زیادی Si (از چدن مذاب) موجود باشد انرژی خاصی از دمش گاز 2O افزایش پیدامیکند.

در فاز حمام تخت، هدف تصفیه سریع و به هم زدن مذاب و همچنین افزایشورود انرژی الکتریکی برای تسریع عملآوری از طریق کفسازی همگن سرباره، است. کورههای بدون لولههای تزریقی در جداره از طریق درب سرباره میتوانند منجر بهاکسیداسیون بیش از حد داخلی و حرارتدهی بیش از اندازه شوند و یک حمام با ترکیبغیرهمگن حاصل میشود. در کورههایی که بهطور مداوم توسط بار (بهعنوان مثال قراضهدر Consteel، آهن اسفنجی یا چدن مذاب از طریق راهبار) شارژ میشوند به دلیل میزاناندک فولاد طی مراحل اولیه فرآیند، رسیدن به سطح حمام برای انژکتورها مشکلاست.

نیروی الکتریکی و کف سرباره

در حدود 40تا 70 درصد از کل انرژی ورودی منتقل شده به داخل کوره شامل انرژی الکتریکی است. هدفاز ورود نیروی الکتریکی بهینه شده، تسریع فرآیند ذوب و تصفیه است یعنی طی مرحله ذوببهینه شده، قوس الکتریکی باید قراضه را با یک عملکرد ثابت ذوب کرده و در حین مرحلهتصفیه به واسطه انرژی ورودی بالا به داخل حمام مذاب، یک حرارتدهی سریع حاصل شود

:: برچسبها:

کوره

راندمان مصرف

انرژی

قوس الکتریکی